목재 플라스틱 압출용 PVC 수지

목재 플라스틱 압출용 PVC 수지,

PVC CIF 인도, PVC K67, 압출용 PVC 수지,

제품 상세 정보

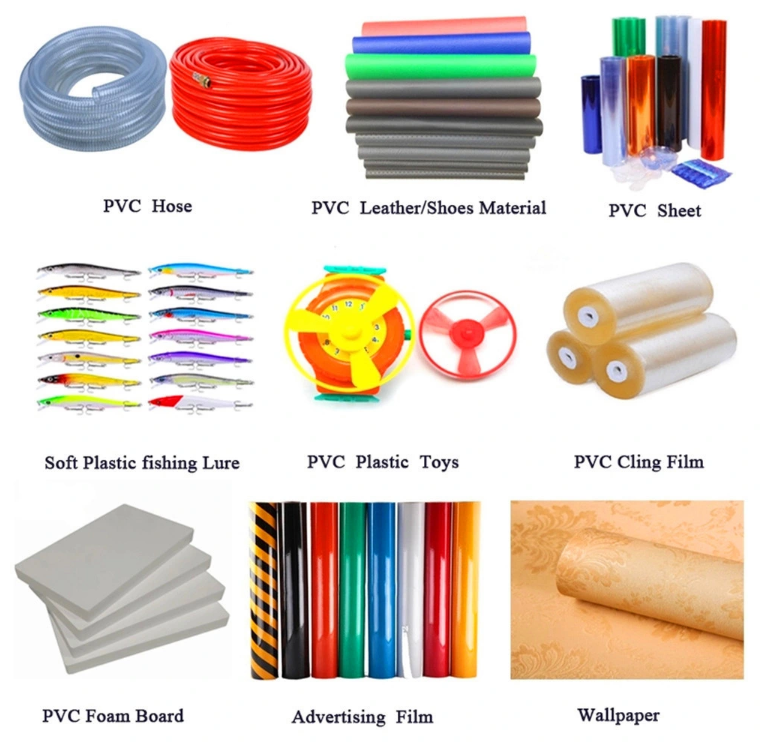

PVC는 폴리염화비닐(Polyvinyl Chloride)의 약어입니다.수지는 플라스틱과 고무 생산에 자주 사용되는 재료입니다.PVC 수지는 열가소성 수지 생산에 일반적으로 사용되는 백색 분말입니다.오늘날 세계적으로 널리 사용되고 있는 합성재료이다.폴리염화비닐수지는 풍부한 원료, 성숙한 제조기술, 저렴한 가격, 다양한 용도 등 뛰어난 특성을 가지고 있습니다.가공이 용이하고 성형, 적층, 사출성형, 압출, 캘린더링, 블로우성형 등의 방법으로 가공할 수 있습니다.우수한 물리적, 화학적 특성으로 산업, 건설, 농업, 일상 생활, 포장, 전기, 공공 시설 및 기타 분야에서 널리 사용됩니다.PVC 수지는 일반적으로 내화학성이 높습니다.매우 강하고 물과 마모에 강합니다.폴리염화비닐수지(PVC)는 다양한 플라스틱 제품으로 가공될 수 있습니다.PVC는 가볍고 저렴하며 환경 친화적인 플라스틱입니다.

특징

PVC는 가장 널리 사용되는 열가소성 수지 중 하나입니다.파이프 및 부속품, 프로파일 도어, 창문 및 포장 시트와 같이 경도와 강도가 높은 제품을 만드는 데 사용할 수 있습니다.또한 가소제를 첨가하여 필름, 시트, 전선 및 케이블, 마루판, 합성피혁 등의 부드러운 제품도 만들 수 있습니다.

매개변수

| 등급 | QS-650 | S-700 | S-800 | S-1000 | QS-800F | QS-1000F | QS-1050P | |

| 평균 중합도 | 600-700 | 650-750 | 750-850 | 970-1070 | 600-700 | 950-1050 | 1000-1100 | |

| 겉보기 밀도, g/ml | 0.53-0.60 | 0.52-0.62 | 0.53-0.61 | 0.48-0.58 | 0.53-0.60 | ≥0.49 | 0.51-0.57 | |

| 휘발성 물질 함량(물 포함), %, ≤ | 0.4 | 0.30 | 0.20 | 0.30 | 0.40 | 0.3 | 0.3 | |

| 100g 수지의 가소제 흡수, g, ≥ | 15 | 14 | 16 | 20 | 15 | 24 | 21 | |

| VCM 잔류량, mg/kg ≤ | 5 | 5 | 3 | 5 | 5 | 5 | 5 | |

| 상영률 % | 0.025mm 메쉬 % ≤ | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 0.063m 메쉬% ≥ | 95 | 95 | 95 | 95 | 95 | 95 | 95 | |

| 피쉬아이 번호, No./400cm2, ≤ | 30 | 30 | 20 | 20 | 30 | 20 | 20 | |

| 불순물 입자 수, No., ≤ | 20 | 20 | 16 | 16 | 20 | 16 | 16 | |

| 백색도(160°C, 10분 후), %, ≥ | 78 | 75 | 75 | 78 | 78 | 80 | 80 | |

| 응용 | 사출 성형 재료, 파이프 재료, 캘린더링 재료, 경질 발포 프로파일, 빌딩 시트 압출 경질 프로파일 | 반강성 시트, 플레이트, 바닥재, 경막외 라이닝, 전기기기 부품, 자동차 부품 | 투명 필름, 포장, 판지, 캐비닛 및 바닥, 장난감, 병 및 용기 | 시트, 인조가죽, 파이프재, 프로파일, 벨로우즈, 케이블 보호관, 포장필름 | 압출재, 전선, 케이블재, 연질필름 및 플레이트 | 시트, 캘린더링 재료, 파이프 캘린더링 도구, 전선 및 케이블의 절연 재료 | 관개 파이프, 식수 튜브, 폼 코어 파이프, 하수관, 와이어 파이프, 견고한 프로파일 | |

애플리케이션

포장

(1) 포장: 25kg net/pp 봉지 또는 크래프트 종이 봉지.

(2) 적재 수량 : 680Bags/20'컨테이너, 17MT/20'컨테이너.

(3) 적재수량 : 1000Bags/40'컨테이너, 25MT/40'컨테이너. 제제결정

포뮬러 디자인은 제품 성능, 원부자재, 성형 공정 및 장비를 기반으로 합니다. 이는 안전을 위한 복잡하고 지루한 작업이며 일반적으로 소규모 개혁 경험에 따른 원래의 성숙한 포뮬러를 기반으로 합니다. 그런 다음 테스트를 통해 요구 사항을 충족하는 최상의 솔루션을 결정합니다. 저자는 일반 PVC 문과 Windows 프로파일의 공식을 기반으로 목재 분말, 발포제, 발포제, 착색제를 첨가한 다음 직교 테스트에 따라 다양한 원료 및 보조 재료의 양을 결정합니다.

목분을 첨가하면 일반적으로 재료의 유동성이 악화됩니다. 목분의 함량이 증가하면 가소화 시간이 길어지고 유동성이 점점 낮아집니다. 재료의 유동성이 너무 좋지 않은 경우 , 목분은 더 큰 전단력을 받게 되며 압출기에서의 체류 시간을 늘려 목분은 쉽게 연소되고 압출에 도움이 되지 않습니다. 반대로 유동성이 너무 커서 충분한 압출 압력을 형성할 수 없는 경우 또한 제품의 강도 결함 및 표면 결함을 유발합니다. 따라서 압출 공정에서 시스템의 유변학적 특성은 가공 공정 및 최종 제품의 특성에 큰 영향을 미칩니다. 표 2는 다양한 복합재의 가공 특성을 보여줍니다. 목재 식사 내용.

시험에 사용된 목분은 입자 크기가 크고 밀도가 작기 때문에 충진량이 증가함에 따라 시스템 내 목분 충전재의 부피 비율이 증가하고 윤활제, 가소제 및 가공 첨가제의 흡착 능력이 증가합니다. 가공 공정은 가소제 속도를 높이기 위해 큰 마찰열을 생성할 수 있지만 가소제, 가공 첨가제 및 기타 흡착된 가소제 속도로 인해 상쇄될 만큼 충분하지 않아 가소제 시간의 영향을 늦추므로 가소제가 지연됩니다. 목분 함량이 높을수록 가공 AIDS가 더 많이 흡수되어 가소화 시간이 길어지고 가공 성능이 저하됩니다. 목분 함량 선택에 대한 최종 결정은 30입니다.

사용된 기타 원료는 PVC 100부, 황산삼염기납 3부, 황산이염기납 1.5부, 스테아르산납 0.4부, 스테아르산칼슘 0.4부, 스테아린산 0.8부, 폴리에틸렌 왁스..3PCS, 아크릴 쿨 코폴리머 5PCS, 염소화 폴리에틸렌입니다. 6 PCS, CaCO30 PCS, AC 발포제 0.9 PCS, ACR-530 5 PCS, 철황색 0.31 PCS, 철갈색 0.15 PCS.